Sudarea cu ultrasunete este o tehnică de ultimă oră folosită în industrii pentru a îmbina materialele termoplastice și microfibre prin vibrații de înaltă frecvență, căldură de frecare și presiune. În timp ce tehnologia în sine oferă o viteză și o eficiență incredibile, succesul ei depinde în mare măsură de sculele și dispozitivele de fixare implicate în proces. Fără o aliniere precisă și aplicarea uniformă a presiunii, chiar și cele mai avansate sisteme de sudură pot produce suduri inconsistente sau slabe, ceea ce duce la potențiale defecțiuni în aplicații critice, cum ar fi piesele auto, electronicele sau dispozitivele medicale. Înțelegerea ce tipuri de scule și dispozitive de fixare sunt necesare poate face toată diferența între o legătură puternică și fiabilă și una compromisă.

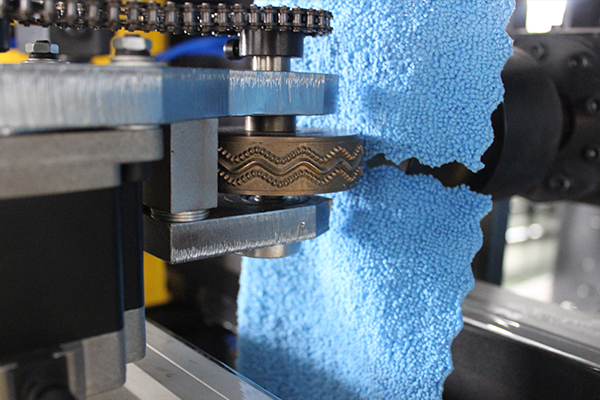

Când discutăm aparate de sudura cu ultrasunete , sculele se referă în general la două componente critice: cornul (sau sonotrodul) și nicovala (sau dispozitivul de fixare). Aceste componente sunt responsabile pentru transmiterea vibrațiilor ultrasonice pieselor de prelucrat și asigurarea faptului că acestea sunt aliniate corespunzător și menținute sub presiunea corectă în timpul procesului de sudare. Designul și precizia acestor scule sunt vitale pentru calitatea sudurilor.

Cornul este unul dintre cele mai importante elemente în procesul de sudare cu ultrasunete. Este proiectat la comandă pentru a se potrivi cu forma și materialul piesei de prelucrat sudate. Fabricat din materiale durabile precum titanul sau aluminiul, cornul transmite energie ultrasonică pieselor, provocând încălzire localizată la interfața unde are loc sudarea. Cu toate acestea, designul claxonului trebuie să țină cont de factori precum frecvența, amplitudinea și rigiditatea materialului. De exemplu, un claxon proiectat necorespunzător ar putea duce la o distribuție neuniformă a vibrațiilor, ceea ce duce la o calitate slabă a sudurii. În multe cazuri, forma cornului trebuie să se potrivească îndeaproape cu conturul piesei sudate, asigurând contact uniform și transfer eficient de energie. Claxoanele care sunt prea rigide sau reglate necorespunzător pot chiar deteriora părțile delicate prin aplicarea unei forțe excesive sau vibrații în zonele greșite.

La fel de crucială este nicovala sau dispozitivul de fixare, care ține piesa de prelucrat ferm pe loc în timpul sudării. Fixarea precisă este vitală deoarece orice dezaliniere, mișcare sau distribuție necorespunzătoare a presiunii în timpul sudării poate duce la lipire incompletă sau suduri slabe. Un dispozitiv de fixare bine proiectat oferă suport și asigură că piesele sunt perfect aliniate și staționare pe tot parcursul procesului de sudare. Acest lucru este deosebit de important pentru ansamblurile complexe sau cu mai multe piese, unde chiar și o ușoară dezaliniere poate duce la defecțiuni funcționale. Dispozitivele de fixare sunt de obicei adaptate geometriei piesei și sunt proiectate pentru a aplica presiune uniform în zona de îmbinare pentru a crea suduri consistente.

Unul dintre cei mai critici factori în montaj este aplicarea presiunii. În timpul sudării cu ultrasunete, materialele care sunt îmbinate sunt supuse unei presiuni pentru a se asigura că piesele sunt în contact intim pe tot parcursul procesului. Dispozitivul trebuie să fie suficient de robust pentru a menține o presiune uniformă fără a deforma piesele, mai ales dacă sunt subțiri sau delicate. Dacă se aplică prea multă presiune, aceasta poate duce la un flux excesiv de material sau chiar poate deteriora piesele. În schimb, presiunea prea mică poate duce la suduri slabe sau incomplete. Fixarea de precizie ajută la evitarea acestor probleme prin aplicarea unei forțe consistente pe suprafața piesei de prelucrat și asigurând că energia generată de vibrațiile ultrasonice este concentrată la îmbinarea sudură.

Un alt aspect important pentru dispozitivele de sudură cu ultrasunete este compatibilitatea materialului. Materialele utilizate în corpul de fixare trebuie alese cu grijă pentru a evita interferența cu energia ultrasonică. Unele materiale, precum anumite metale, pot absorbi sau reflecta undele ultrasonice, reducând eficacitatea procesului de sudare. Din acest motiv, corpurile de fixare sunt adesea realizate din materiale nereactive, cum ar fi oțelul întărit sau polimeri specifici, care pot rezista la stresul procesului fără a afecta transmiterea energiei ultrasonice. În unele cazuri, designul dispozitivului de fixare poate include și caracteristici precum canale de răcire sau radiatoare pentru a gestiona căldura generată în timpul procesului de sudare și pentru a preveni supraîncălzirea sau deformarea pieselor sudate.

Pe lângă fixarea precisă, alinierea sculelor joacă un rol major în realizarea sudurilor de succes. Claxonul trebuie aliniat cu dispozitivul de fixare pentru a se asigura că energia ultrasonică este aplicată exact acolo unde este nevoie. Nealinierea poate cauza distribuția neuniformă a energiei, ducând la suduri slabe sau deteriorarea pieselor. Multe aparate de sudura cu ultrasunete sunt echipate cu sisteme de aliniere precisă și senzori pentru a se asigura că claxonul și dispozitivul de fixare sunt aliniate perfect înainte de a începe sudarea. Cu toate acestea, acest lucru necesită calibrare și întreținere atentă a sculelor pentru a evita orice dezaliniere în timpul producției.

În aplicațiile mai avansate, instrumentele automate și sistemele de fixare sunt utilizate pentru a îmbunătăți viteza și precizia procesului de sudare cu ultrasunete. Aceste sisteme sunt concepute pentru a gestiona geometriile complexe ale pieselor și pot ajusta automat sculele pentru a se adapta diferitelor dimensiuni sau forme ale pieselor de prelucrat. Sistemele automate ajută, de asemenea, la reducerea erorilor umane în poziţionarea şi aplicarea presiunii, rezultând suduri mai consistente şi mai fiabile. Pentru mediile de producție cu volum mare, sistemele automate de fixare oferă avantaje semnificative în ceea ce privește viteza, repetabilitatea și eficiența globală a producției.