În peisajul în evoluție al producției de textile și îmbrăcăminte, inovația este determinată de necesitatea vitezei, preciziei, durabilității și eficienței costurilor. Printre cele mai transformatoare progrese din ultimele decenii se numără mașina de cusut cu ultrasunete - o tehnologie care redefinește modul în care țesăturile sunt unite fără utilizarea acelor tradiționale, a firelor sau a cusăturilor mecanice.

Spre deosebire de metodele convenționale de cusut care se bazează pe buclele de fir de blocare pentru a lega materialele împreună, mașinile de cusut cu ultrasunete utilizează energie vibrațională de înaltă frecvență pentru a fuziona fibrele termoplastice la nivel molecular. Acest proces nu numai că elimină necesitatea consumabilelor precum firul și ace, dar îmbunătățește integritatea cusăturii, reduce timpul de producție și minimizează deșeurile de materiale - toate oferind în același timp un finisaj curat, durabil și rafinat din punct de vedere estetic.

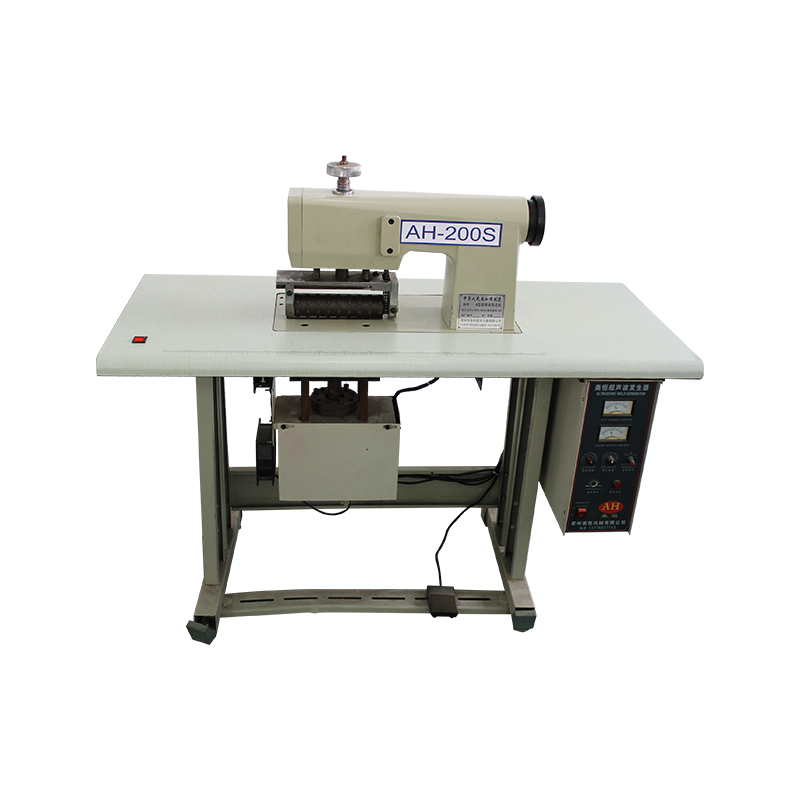

Acest articol explorează principiile de bază, evoluția tehnologică, aplicațiile industriale și potențialul viitor al Mașini de cusut cu ultrasunete , evidențierea rolului lor din ce în ce mai mare în redimensionarea îmbrăcămintei moderne și a producției de textile tehnice.

Cum funcționează cusutul cu ultrasunete

În centrul tehnologiei de cusut cu ultrasunete se află principiul energiei acustice de înaltă frecvență, care funcționează de obicei între 20 kHz și 40 kHz-dincolo de gama auzului uman. Această energie este transformată în vibrații mecanice printr -un dispozitiv cunoscut sub numele de traductor, care este conectat la un sonotrod sau o bară de etanșare.

Când straturile de țesătură sunt plasate între sonotrod și o nicovală, vibrațiile generează căldură de frecare localizată în material. În textilele pe bază de termoplastic, cum ar fi poliester, nylon, polipropilenă sau amestecuri care conțin acești polimeri, această căldură face ca fibrele să se înmoaie și să se topească momentan. Sub presiunea aplicată, fibrele înmuiate se leagă împreună, formând o articulație continuă, fără probleme, pe măsură ce se răcesc și se solidifică.

Acest întreg proces are loc în câteva secunde și poate fi controlat cu precizie pentru a obține lățimi diferite de cusătură, grosimi și puncte forte de legătură în funcție de aplicație.

Avantaje față de metodele tradiționale de cusut

Trecerea de la cusut mecanic la ultrasonic aduce cu ea o serie de beneficii operaționale și calitative:

Nu este necesar niciun fir: elimină dependența de bobine, ace și ajustări de tensiune, reducând întreținerea și timpul de oprire.

Viteze de producție mai rapide: ratele de cusătură pot depăși cele ale mașinilor de cusut tradiționale din cauza absenței mecanismelor de filetare și buclă.

Margini curate, fără sudură: produce cusături netede, rezistente la rafale, ideale pentru uzura de performanță, textile medicale și îmbrăcăminte de unică folosință.

Rezistența la cusătură îmbunătățită: legăturile create prin sudare cu ultrasunete prezintă adesea o rezistență superioară la tracțiune în comparație cu cusăturile cusute, în special în țesăturile sintetice.

Deșeuri de materiale reduse: Lipirea de precizie permite alocații mai stricte de cusătură, maximizarea utilizării țesăturilor.

Igiena și siguranța îmbunătățită: în special benefică în medii sterile, cum ar fi fabricația de asistență medicală și camere curate, unde firele libere sau scame sunt inacceptabile.

Aceste avantaje fac ca cusutul cu ultrasunete deosebit de potrivită pentru industriile în care durabilitatea, curățenia și rafinarea estetică sunt esențiale.

Aplicații în industrii

Mașinile de cusut cu ultrasunete au găsit o gamă largă de aplicații pe mai multe sectoare, fiecare beneficiind de proprietățile unice ale legăturii cu ultrasunete:

1. Fabricarea de îmbrăcăminte

Utilizate pe scară largă în producția de îmbrăcăminte sport, îmbrăcăminte de baie și îmbrăcăminte activă, unde sunt esențiale cusături extensibile, flexibile. Brandurile folosesc această tehnologie pentru a crea articole de îmbrăcăminte care se mișcă cu corpul, fără a se arunca sau a se prăbuși.

2. uzură medicală și de protecție

Integral în producerea de rochii chirurgicale, măști, mănuși și costume de izolare, unde sterilitatea și integritatea cusăturii sunt critice. Legarea cu ultrasunete asigură garniturile rezistente la scurgeri și previne vărsarea fibrelor.

3. Produse de unică folosință

Utilizat frecvent în ansamblul scutecelor, produsului sanitar și uzurii incontinenței adulte, unde sunt necesare atașament elastic și etanșare impermeabilă.

4. Textile tehnice

Aplicat la fabricarea de airbag-uri, membrane de filtrare, geotextile și armături compuse, unde sunt necesare legături consistente de înaltă rezistență.

5. Interioare auto

Utilizat pentru a se alătura copertinelor, titlurilor și componentelor de decupare interioară realizate din țesături sintetice și țesături acoperite.

Fiecare dintre aceste aplicații demonstrează adaptabilitatea cusutului cu ultrasunete pentru a răspunde cerințelor funcționale și estetice diverse.

Integrare cu fabricație și automatizare inteligentă

Deoarece industria textilă cuprinde industria 4.0 și fabricația digitală, mașinile de cusut cu ultrasunete sunt din ce în ce mai integrate în fluxuri de lucru automate și sisteme de control inteligente. Acestea includ:

Parametri de legare programabili: Operatorii pot regla frecvența, presiunea și timpul de locuit prin interfețe cu ecran tactil pentru a adapta cusăturile la anumite tipuri de țesături și grosimi.

Integrarea cu sistemele CAD/CAM: permite traducerea directă a modelelor digitale în cusături fizice cu o intervenție manuală minimă.

Monitorizare a calității în timp real: senzorii încorporați în mașină detectează neconcordanțe în rezistența legăturii sau lățimea cusăturii, permițând acțiuni corective imediate.

Manevrarea asistată de robotică: împerecheat cu brațe robotice, unitățile de cusut cu ultrasunete pot efectua operațiuni complexe de îmbinare pe suprafețe curbate sau tridimensionale.

O astfel de integrare nu numai că îmbunătățește repetabilitatea și consecvența, dar acceptă și personalizarea în masă - o tendință în creștere a textilelor de modă și tehnică deopotrivă.

Sustenabilitate și impact asupra mediului

Unul dintre cele mai convingătoare aspecte ale cusutului cu ultrasunete este alinierea sa cu practicile de fabricație durabile:

Eliminarea firului și a acelor: reduce dependența de fire pe bază de petrol și scade deșeurile asociate cu eliminarea acului.

Consum de energie mai mic: în comparație cu liniile de cusut tradiționale, mașinile cu ultrasunete consumă mai puțină putere pe unitate de ieșire din cauza timpilor de ciclu mai scurte și a mai puține piese în mișcare.

Eficiența materialelor: construcția de cusătură mai strânsă înseamnă că este nevoie de mai puțină țesătură pe îmbrăcăminte, contribuind la reducerea supraproducției și a deșeurilor textile.

Reciclabilitate: Deoarece cusăturile cu ultrasunete nu conțin materiale străine precum firul, facilitează reciclarea mai ușoară a hainelor post-consumatoare.

Aceste beneficii de mediu poziționează cusutul cu ultrasunete ca un factor cheie al strategiilor de producție ecologice, mai ales că mărcile încearcă să-și reducă amprenta de carbon și să respecte reglementările mai stricte.

Provocări și considerații

În ciuda numeroaselor sale avantaje, cusutul cu ultrasunete nu este universal aplicabil. Anumite limitări trebuie luate în considerare la adoptarea acestei tehnologii:

Compatibilitatea materialului: numai fibrele termoplastice sau reactive la căldură răspund bine la legătura cu ultrasunete. Fibrele naturale precum bumbacul sau lâna necesită amestecare cu materiale sintetice pentru a obține suduri eficiente.

Costul inițial al investițiilor: Mașinile de cusut cu ultrasunete de înaltă performanță pot fi mai scumpe decât echipamentele tradiționale de cusut, deși economiile pe termen lung justifică adesea cheltuielile.

Instruirea operatorului: necesită personal calificat care să înțeleagă interacțiunea dintre proprietățile materiale, setările mașinilor și rezultatele legăturii.

Niveluri de zgomot: Deși, în general, în siguranță, unele mașini cu ultrasunete emit sunete ridicate, care pot necesita izolare fonică sau unelte de protecție în instalații pe scară largă.

Producătorii trebuie să evalueze cu atenție acești factori pentru a determina dacă cusutul cu ultrasunete se aliniază obiectivelor lor de producție și specificațiilor materiale.

Evoluții viitoare și tendințe emergente

Privind în viitor, mai multe inovații sunt pregătite pentru a extinde în continuare capacitățile tehnologiei de cusut cu ultrasunete:

Lipirea cu mai multe straturi: Cercetări privind legarea simultană a mai multor straturi de țesături pentru a spori complexitatea și funcționalitatea structurală.

Sisteme hibride: combinarea legăturii cu ultrasunete cu tăierea cu laser sau broderie pentru integrarea cu mai multe proces într-o singură stație de lucru.

Integrare biodegradabilă a polimerului: Dezvoltarea termoplasticii bazate pe bio compatibile cu sudarea cu ultrasunete pentru a sprijini inițiativele economiei circulare.

Integrarea electronică purtabilă: explorarea modalităților de a încorpora fibre conductoare sau senzori direct în cusături cu ultrasunete legate pentru aplicații de îmbrăcăminte inteligente.

Aceste progrese reflectă o mișcare mai largă către fabricarea textilă mai inteligentă, mai curată și mai adaptabilă - una în care cusutul cu ultrasunete joacă un rol central și în evoluție.